Aplicació d'α-alúmina en nousceràmica d'alúmina

Tot i que hi ha moltes varietats de nous materials ceràmics, es poden dividir aproximadament en tres categories segons les seves funcions i usos: ceràmica funcional (també coneguda com a ceràmica electrònica), ceràmica estructural (també coneguda com a ceràmica d'enginyeria) i bioceràmica. Segons els diferents components de matèria primera utilitzats, es poden dividir en ceràmica d'òxid, ceràmica de nitrur, ceràmica de borur, ceràmica de carbur i ceràmica metàl·lica. Entre elles, la ceràmica d'alúmina és molt important, i la seva matèria primera és la pols d'α-alúmina de diverses especificacions.

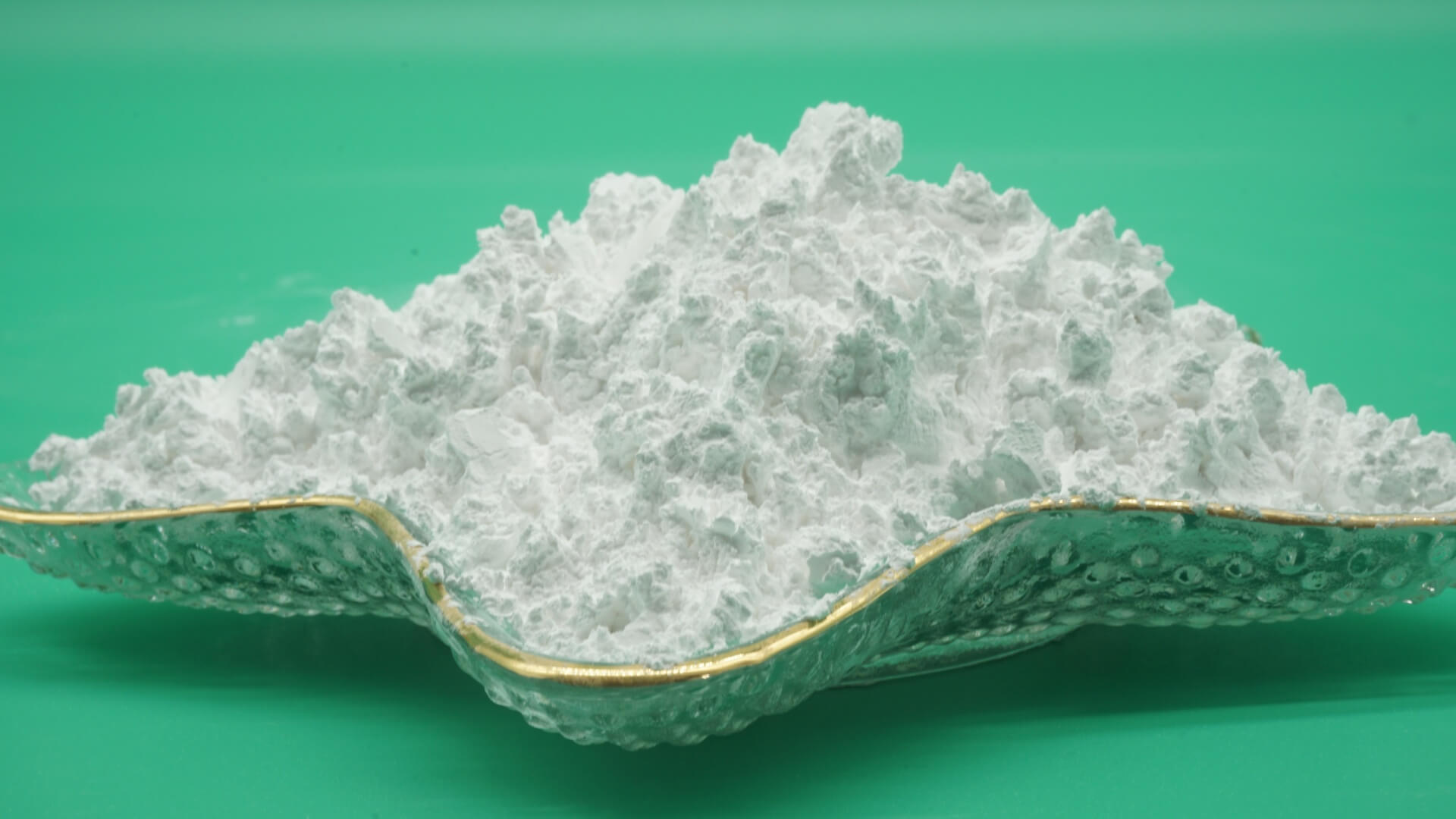

L'α-alúmina s'utilitza àmpliament en la producció de diversos materials ceràmics nous a causa de la seva alta resistència, alta duresa, alta resistència a la temperatura, resistència al desgast i altres propietats excel·lents. No només és una matèria primera en pols per a ceràmiques d'alúmina avançades com ara substrats de circuits integrats, gemmes artificials, eines de tall, ossos artificials, etc., sinó que també es pot utilitzar com a portador de fòsfor, materials refractaris avançats, materials de mòlta especials, etc. Amb el desenvolupament de la ciència i la tecnologia modernes, el camp d'aplicació de l'α-alúmina s'està expandint ràpidament i la demanda del mercat també està augmentant, i les seves perspectives són molt àmplies.

Aplicació de l'α-alúmina en ceràmiques funcionals

Ceràmica funcionalEs refereixen a ceràmiques avançades que utilitzen les seves propietats elèctriques, magnètiques, acústiques, òptiques, tèrmiques i d'altres tipus o els seus efectes d'acoblament per aconseguir una determinada funció. Tenen múltiples propietats elèctriques com ara aïllament, dielèctric, piezoelèctric, termoelèctric, semiconductor, conductivitat iònica i superconductivitat, de manera que tenen moltes funcions i aplicacions extremadament àmplies. Actualment, les principals que s'han posat en pràctica a gran escala són les ceràmiques aïllants per a substrats i envasos de circuits integrats, les ceràmiques aïllants de bugies d'automòbils, les ceràmiques dielèctriques de condensadors àmpliament utilitzades en televisors i gravadors de vídeo, les ceràmiques piezoelèctriques amb múltiples usos i les ceràmiques sensibles per a diversos sensors. A més, també s'utilitzen per a tubs emissors de llum de làmpades de sodi d'alta pressió.

1. Ceràmica aïllant de bugies

Les ceràmiques aïllants de bugies són actualment l'única aplicació més gran de la ceràmica en els motors. Com que l'alúmina té un excel·lent aïllament elèctric, una alta resistència mecànica, una alta resistència a la pressió i una resistència al xoc tèrmic, les bugies aïllants d'alúmina s'utilitzen àmpliament arreu del món. Els requisits per a l'α-alúmina per a les bugies són micropols d'α-alúmina baixes en sodi ordinàries, en què el contingut d'òxid de sodi és ≤0,05% i la mida mitjana de les partícules és de 325 mesh.

2. Substrats de circuits integrats i materials d'embalatge

Les ceràmiques utilitzades com a materials de substrat i materials d'embalatge són superiors als plàstics en els aspectes següents: alta resistència a l'aïllament, alta resistència a la corrosió química, alt segellat, prevenció de la penetració d'humitat, absència de reactivitat i absència de contaminació del silici semiconductor ultrapur. Les propietats de l'α-alúmina necessàries per als substrats de circuits integrats i els materials d'embalatge són: coeficient de dilatació tèrmica 7,0 × 10-6 / ℃, conductivitat tèrmica 20-30 W / K · m (temperatura ambient), constant dielèctrica 9-12 (IMhz), pèrdua dielèctrica 3 ~ 10-4 (IMhz), resistivitat volumètrica > 1012-1014 Ω · cm (temperatura ambient).

Amb l'alt rendiment i l'alta integració dels circuits integrats, es presenten requisits més estrictes per als substrats i materials d'embalatge:

A mesura que augmenta la generació de calor del xip, es requereix una major conductivitat tèrmica.

Amb l'alta velocitat de l'element de computació, es requereix una constant dielèctrica baixa.

Cal que el coeficient d'expansió tèrmica sigui proper al del silici. Això imposa requisits més elevats a l'α-alúmina, és a dir, es desenvolupa en la direcció d'una alta puresa i finesa.

3. Làmpada emissora de llum de sodi d'alta pressió

Ceràmica finaFets d'alúmina ultrafina d'alta puresa com a matèria primera tenen les característiques de resistència a alta temperatura, resistència a la corrosió, bon aïllament, alta resistència, etc., i són un excel·lent material ceràmic òptic. El policristal·lí transparent fet d'alúmina d'alta puresa amb una petita quantitat d'òxid de magnesi, òxid d'iridi o additius d'òxid d'iridi, i fabricat per sinterització atmosfèrica i sinterització per premsat en calent, pot suportar la corrosió del vapor de sodi a alta temperatura i es pot utilitzar com a làmpades emissores de llum de sodi d'alta pressió amb alta eficiència d'il·luminació.

Aplicació de l'α-alúmina en ceràmica estructural

Com a materials biomèdics inorgànics, els materials bioceràmics no tenen efectes secundaris tòxics en comparació amb els materials metàl·lics i els materials polimèrics, i tenen una bona biocompatibilitat i resistència a la corrosió amb els teixits biològics. Cada cop són més valorats per la gent. La recerca i l'aplicació clínica dels materials bioceràmics s'han desenvolupat des de la substitució i l'ompliment a curt termini fins a la implantació permanent i ferma, i des de materials biològics inerts fins a materials biològicament actius i materials compostos multifase.

En els darrers anys, porósceràmica d'alúminas'han utilitzat per fabricar articulacions esquelètiques artificials, articulacions de genoll artificials, caps femorals artificials, altres ossos artificials, arrels dentals artificials, cargols de fixació òssia i reparacions corneals a causa de la seva resistència a la corrosió química, resistència al desgast, bona estabilitat a altes temperatures i propietats termoelèctriques. El mètode per controlar la mida dels porus durant la preparació de ceràmiques poroses d'alúmina és barrejar partícules d'alúmina de diferents mides de partícula, impregnar-les d'escuma i assecar-les per polvorització. Les plaques d'alumini també es poden anoditzar per produir porus microporosos direccionals a nanoescala.